Tira de cobre estañadoé un material metálico cunha capa de estaño na superficie da tira de cobre. O proceso de produción de tiras de cobre estañadas divídese en tres pasos: pretratamento, estañado e postratamento.

Segundo os diferentes métodos de estañado, pódese dividir en galvanoplastia e galvanoplastia por inmersión en quente. Existen diferenzas entre a tira de cobre estañado electrochapado e o estañado por inmersión en quentetira de cobre estañadoen moitos aspectos.

I. Principio do proceso

1) Estañado por galvanoplastia: Emprega o principio da electrólise para usar otira de cobrecomo cátodo e estaño como ánodo. Na solución de galvanoplastia que contén ións de estaño, estes redúcense e deposítanse na superficie da tira de cobre para formar unha capa estañada mediante a acción da corrente continua.

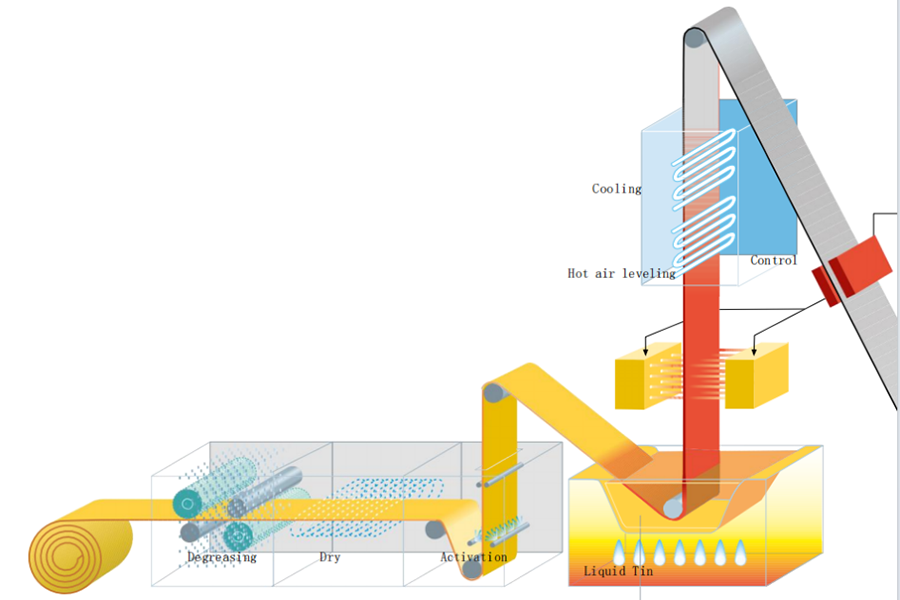

2) Estañado en quente: consiste en mergullar otira de cobreen líquido de estaño fundido. En determinadas condicións de temperatura e tempo, o líquido de estaño reacciona física e quimicamente coa superficie da tira de cobre para formar unha capa de estaño na superficie da tira de cobre.

II. Características do revestimento:

1) Uniformidade do revestimento

A) Estañado por galvanoplastia: a uniformidade do revestimento é boa e pode formar unha capa de estañado uniforme e delicada na superficie dotira de cobreEspecialmente para tiras de cobre con formas complexas e superficies irregulares, tamén pode cubrir ben, o que é axeitado para escenarios de aplicación con altos requisitos de uniformidade do revestimento.

B) Estañado en quente: a uniformidade do revestimento é relativamente deficiente e pode producirse un grosor de revestimento desigual nas esquinas e nos bordos dotira de cobreNon obstante, nalgunhas ocasións nas que os requisitos de uniformidade do revestimento non son particularmente estritos, o impacto é pequeno.

2) Espesor do revestimento:

A) Estañado por galvanoplastia: o grosor do revestimento é relativamente fino, xeralmente entre uns poucos micrómetros e decenas de micrómetros, e pódese controlar con precisión segundo as necesidades específicas

B) Estañado en quente: o grosor do revestimento adoita ser maior, xeralmente entre decenas de micras e centos de micras, o que pode proporcionar unha mellor resistencia á corrosión e ao desgaste.tiras de cobre, pero pode non ser axeitado para algunhas aplicacións con restricións estritas de grosor.

III. Eficiencia da produción

1) Galvanoplastia e estaño: o proceso de produción é relativamente complexo e require múltiples procesos como o pretratamento, a galvanoplastia e o postratamento. A velocidade de produción é relativamente lenta e non é axeitada para a produción a grande escala e de alta eficiencia. Non obstante, para algunhas necesidades de produción personalizadas e de lotes pequenos, a galvanoplastia e o estaño teñen unha boa adaptabilidade.

2) Estañado en quente: o proceso de produción é relativamente sinxelo. O proceso de estañado pódese completar mergullando otira de cobreno líquido de estaño. A velocidade de produción é rápida e pode satisfacer as necesidades da produción a grande escala.

IV. Forza de unión:

1) Galvanoplastia con estaño: a forza de unión entre o revestimento e otira de cobreo substrato é forte. Isto débese a que os ións de estaño forman enlaces químicos cos átomos da superficie da tira de cobre baixo a acción do campo eléctrico durante o proceso de galvanoplastia, o que dificulta que o revestimento se desprenda5.

2) Estaño en quente: a forza de unión tamén é boa, pero nalgúns casos, debido á complexa reacción entre o líquido de estaño e a superficie dotira de cobreDurante o proceso de galvanoplastia por inmersión en quente, poden aparecer algúns poros ou defectos diminutos que afectan á forza de unión. Non obstante, despois dun tratamento posterior axeitado, a forza de unión do galvanoplastia por inmersión en quente tamén pode cumprir os requisitos da maioría das aplicacións.

V. Resistencia á corrosión:

1) Estañado por galvanoplastia: Debido á fina capa, a súa resistencia á corrosión é relativamente débil. Non obstante, se o proceso de galvanoplastia se controla adecuadamente e se realiza un tratamento posterior axeitado, como a pasivación, a resistencia á corrosión dotira de cobre estañadotamén se pode mellorar

2) Estañado en quente: o revestimento é máis groso, o que pode proporcionar unha mellor protección contra a corrosión para otira de cobreEn condicións ambientais adversas, como ambientes húmidos e con gases corrosivos, a vantaxe de resistencia á corrosión da inmersión en quentetira de cobre estañadoé máis obvio5.

VI. Custo

1) Estañado por galvanoplastia: o investimento en equipos é relativamente pequeno, pero debido ao complexo proceso de produción, consome máis electricidade e reactivos químicos e ten altos requisitos para o ambiente de produción e os operadores, polo que o custo de produción é relativamente alto.

2) Estañado en quente: o investimento en equipos é grande e é necesario construír fornos de alta temperatura e outros equipos, pero o proceso de produción é sinxelo e o consumo de materia prima é relativamente pequeno, polo que o custo unitario pode ser relativamente baixo na produción a grande escala.

Escollendo un/unhatira de cobre estañadoaxeitado para o seu escenario de aplicación require unha consideración exhaustiva de múltiples factores, como as propiedades eléctricas, as propiedades mecánicas, a resistencia á corrosión, o proceso de produción, o custo e a protección ambiental. De acordo coas necesidades específicas, sopese os pros e os contras de todos os aspectos e escolla o máis axeitadotira de cobre estañadopara garantir o rendemento e a calidade do produto.

Data de publicación: 18 de setembro de 2024